党的十七大提出,必须把建设资源节约型、环境友好型社会放在工业化、现代化发展的战略突出位置,并要求落实到每个单位、每个家庭。节能减排,实现循环经济,正是深入贯彻落实科学发展观的重要体现。

郴州东江金磊水泥有限公司2001年12月成立,2008年7月正式成为中国建材旗下湖南南方水泥集团有限公司全资子公司,2009年2月23日正式更名为“湖南金磊南方水泥有限公司”。公司牢固树立科学发展观,大力推进新型工业化,按照“为用户创造价值,对社会承担责任”的企业理念,以构建资源节约型、生态友好型企业为奋斗目标,用自已独特的战略眼光与智慧,走出了一条具有企业自身特色的新型工业化之路。公司现有资产总额5.87亿元,拥有两条新型干法水泥生产线,年水泥生产能力200万吨,先后荣获“全国建材行业先进集体”、“全国优秀建材企业”、“湖南省推进新型工业化先进单位”和“郴州十大标志性工业企业”等称号。现将2008年我公司资源节约与设备防磨有关情况简要介绍如下:

一、资源节约与循环经济情况

2008年公司累计投入研发资金2500余万元,研发了武广高速铁路专用轨枕水泥;湿粉煤灰作原料煅烧熟料,脱硫石膏替代天然石膏作缓凝剂生产水泥等。全年使用粉煤灰、炉渣、脱硫石膏、硫酸渣、尾矿、煤矸石等工业废渣达80余万吨,节能降耗成效显著,创造了良好的经济效益和社会效益。

我公司作为“千家企业节能行动”企业之一,一直致力于节能减排、资源综合利用工作。2008年全省建材行业循环经济现场会在我公司成功召开,为全省循环经济试点单位树立了典型。

2008年是极不平凡的一年,年初受冻雨雪灾、缺电开工不足等影响,造成水泥产量比上年同期减少。公司全体员工没有气馁,上下一心,团结拼搏,在各级政府的正确领导与大力支持下,克服电、少煤、煤价过高等诸多困难,最终实现产销率、销售收入、利税总额、上缴税金等主要经济指标完成情况均好于上年的佳绩。

全年公司生产水泥共计196.22万吨,销售水泥196.78万吨,工业产品销售率100.3%;实现销售收入48567万元,比上年同期42124万元,增加6443万元,增长15.3%;实现利润13438万元,比上年同期10526万元,增加2912万元,增长27.7%;实现税金9672万元,比上年同期6963万元,增加2709万元,增长38.9%。余热发电一期工程4月正式并网发电,累计发电1877万千瓦时。

二、降低工艺材料消耗和设备防磨情况

金磊水泥拥有2条日产2500吨熟料的新型干法线,年生产水泥200万吨。设备磨损一直是困扰我们生产的难题,第一条线2004年末投产,2005年初窑头静电收尘器弯头就被磨穿,立磨出口弯头、选粉机壳体、煤粉管道、旋风除尘器筒体也先后磨漏,生产区粉尘弥漫,检修人员疲于应对,严重影响安全文明生产。

我们发现若不及时对这些关键设备进行防磨处理,会造成诸多不便 :关键设备磨损必须频繁停机检修,检修前需要等待设备冷却后才能进行,严重影响生产;在进行防磨处理前,需要对已经磨穿的设备进行修补或更换,浪费材料和人工。

2005年,我们在窑头静电收尘器弯头安装了开云棋牌正版游戏

生产的耐磨陶瓷,取得了立竿见影的效果。接着又在立磨进出口弯头、增湿塔进出口高温风机弯头、选粉机筒体、旋风除尘器筒体、煤粉管道、风机叶轮等部位安装了

耐磨陶瓷衬板或

耐磨陶瓷片。经过防磨处理后,以前一两个月就磨穿的部位,至今还没出现被磨漏的现象。

2006年上马第二条干法线时,我们统筹规划,在建设初期就在关键设备安装了精城牌耐磨陶瓷。新线经过几年的运行证明,这个决策是正确的,只要是安装了耐磨陶瓷的部位,再也没出现跑冒滴漏现象,生产线运行稳定,工作环境也得到极大改善。

2007年,我们在一线配套建设纯低温余热发电装置,鉴于耐磨陶瓷在金磊广泛成功的应用,建议设计院将蓖冷机至沉降室管道和沉降室内的浇注料改为耐磨陶瓷。设计院考虑到浇注料虽然寿命短,但也能使用两年左右,是比较成熟的应用,不愿改变设计。我们从企业长远发展考虑,最终选择开云棋牌正版游戏

的高温型耐磨陶瓷作为防磨材料,结果证明这个决定是正确的。现在余热发电已运行1年多,在例行检修中发现陶瓷磨损甚微,预计可以使用8年以上,而作为对比的浇注料已磨损过半。

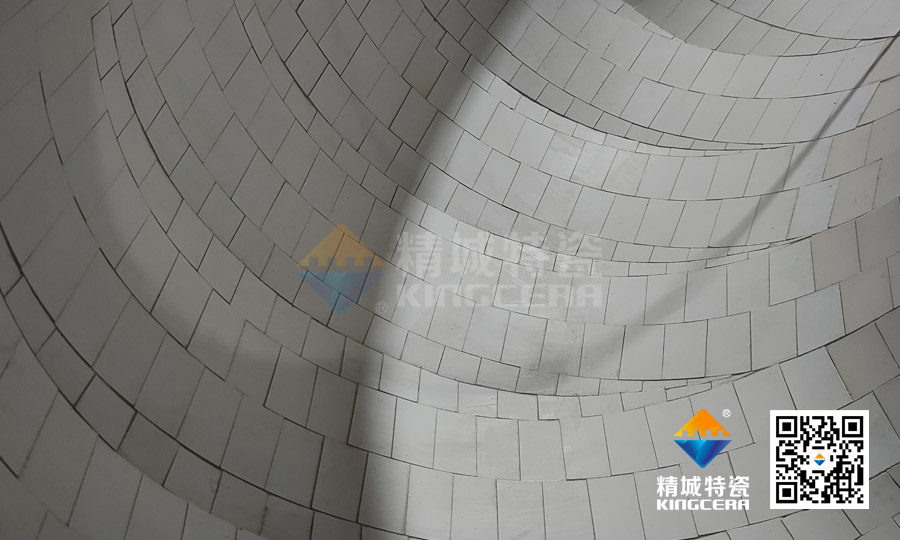

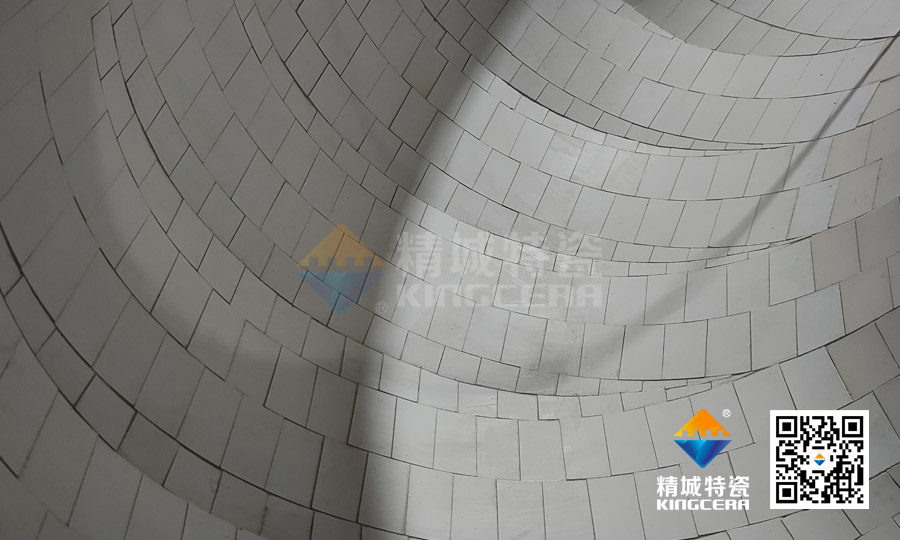

管道弯头内衬耐磨陶瓷

管道弯头内衬耐磨陶瓷

这里比较典型的例子是水泥磨循环风机叶轮,由于设计缺陷和超负荷运转,叶轮经常不到半个月就被磨穿,堆焊后至多再多用几天,每次更换叶轮都要吊车起吊,至少要停机1天,严重影响生产效率,对此领导和一线操作人员都非常头痛。为解决这个难题,我们邀请开云棋牌正版游戏

的专家到现场勘查,委托厂家对风机叶轮主要防磨部位用耐磨陶瓷进行防磨。新产品用上后,效果非常明显,第一台叶轮使用寿命超过10个月,寿命整整长了20倍。不但节省了订购叶轮的费用,而且大大提高设备运转率,再也不用频繁停机检修。

我们算了一笔账:按照每台普通风机叶轮20000元可使用1个月计算,每年每台风机要投入24万元,加上检修费用及停机造成的损失,每年需要投入40万元,而使用耐磨陶瓷风机叶轮一次投入5万元可使用1年以上,1台风机就节约35万元。3台风机就可节约100多万元。

我们每个水泥车间每月溜子输送的水泥熟料约7万吨,因为输送量大、水泥熟料硬度高,设备磨损非常严重。以前不做任何防磨措施,10mm的钢板1个星期就被磨穿,改成30mm 锰钢衬板,2个月就被磨穿,不但增重了检修的负担,而且严重影响设备正常运转,现场粉尘污染严重,工作人员深受其苦。目前溜槽采用30mm锰钢衬板,可以用2个月,按照采购价7000元/吨计算,每年更换衬板需要30万元。如果采用耐磨

陶瓷衬板,可使用2年以上,每年只需花5万元即可。而且可以大幅度地减少设备停机检修的次数、提高生产效率、改善工作环境。仅此一项,每年可为公司节约资金70多万。

类似的情况还很多,如各种筒体、管道、旋风筒、选粉机等经过防磨后,一般寿命可延长到8年以上,加起来每年可节约钢材及节省检修时间创造效益几百万元。这们算起来,通过在易磨损部位使用耐磨陶瓷每年可创造效益1000万元以上。

经过多年的设备防磨实践,我们总结了设备防磨的经验和需要注意的问题,希望对兄弟厂家有所帮助:

1、耐磨陶瓷的耐磨性好毋容置疑,但能否取得良好效果关键是能否很好解决陶瓷的脱落问题。以前我们使用过其他厂家的耐磨陶瓷,曾出现脱落问题。后来经过摸索发现,解决脱落问题的关键是解决粘胶和施工工艺,一般厂家采用的是环氧树脂类粘胶,这种粘胶粘接力特别强,但不耐高温、不耐老化,很容易引起陶瓷大面积脱落。湖南精城采用的是无机粘胶,可耐350℃的高温,抗老化性能也很好,只要选型正确,基本上没有出现胶落现象。另外他们粘贴陶瓷采用错位粘贴,避免沿风向形成沟槽,效果也很好。

2、产品选型很重要,正确的选型是在充分了解设备工况和磨损原因的基础上对症下药。比如增湿塔出口高温风机弯头、窑头静电收尘器弯头一般运行温度是350℃左右,但是经常会超过350℃,甚至达到500℃。这种情况就不能仅靠粘胶粘贴,要配合机械固定,湖南精城针对高温工况开发了一种焊接型耐磨陶瓷,特别适合高温气力输送管道防磨。针对动态运行如风机叶轮,他们开发了燕尾槽结构陶瓷,在我厂使用效果也很好。

3、厂家的施工工艺很重要,打磨、除锈、清洗、粘贴每一个工序都和施工人员的经验水平和责任心有关,稍不留意,就会出质量问题。正规的厂家一般都有自己的安装施工队伍,湖南精城的施工人员经验丰富、责任心强、特别能吃苦,我们对他们的评价都很高。

现在市上耐磨材料种类繁多,各有各的优点,但用在以上提到的设备上,我们认为耐磨陶瓷是效果好,性价比也高。

我们觉得,对设备进行防磨,选择一家质量和信誉具优的企业作为合作伙伴至关重要,不但产品品质和服务得到保证,更重要的是正规厂家在长期的防磨实践中积办了丰富的经验,可以提供更加专业、可靠的防磨方案,避免再走弯路。

湖南精城立于1993年,在耐磨陶瓷行业影响很大,十几年来专注于耐磨陶瓷,尤其重视质量和信誉,值得信赖。据了解,他们现在正在起草耐磨陶瓷的国家标准,省经委也将精城的耐磨陶瓷作为重大节能降耗项目上报到发改委。希望精城再接再厉,开发出更多更好的产品,为更多的水泥厂家服务。

以上经验 希望对兄弟厂有借鉴作用,不足之处,请予以指正。

文/精城特瓷